<奥野製薬工業>シリカ系薄膜コーティング剤

シリカ系薄膜コーティング剤による金属素材への防錆・抗菌性/抗ウイルス性処理技術

<奥野製薬工業>嶋橋 克将

近年、金属素材における更なる高耐食化のニーズに対し、既存の防錆処理技術では対応できないケースが増えている。薄膜での高耐食性付与が可能なシリカ系薄膜コーティング剤による防錆処理と、その技術のもとに開発された抗菌性・抗ウイルス性を有するクリアコーティング剤について紹介する。

キーワード

シリカ系薄膜、コーティング、金属素材、防錆、加飾、抗菌性、抗ウイルス性

1.はじめに

工業的に広く用いられている鉄やアルミニウムなどの金属素材は腐食しやすいため、何らかの防錆処理を施すことが一般的である。防錆処理としては、塗装やめっき、化成処理、陽極酸化などの表面処理が主要な技術であり、歴史も長いことからその技術もほぼ確立されている。しかし、近年、自動車部品をはじめとする様々な分野において、金属部材のさらなる高耐食化が求められており、これまでの防錆処理技術では対応できないケースが増加している。また、製品の軽薄短小化に伴う寸法精度の問題から、塗装による防錆処理においても薄膜化のニーズが高く、新たな防錆処理技術が求められている。

本稿では、薄膜での高耐食性付与が可能な防錆処理技術として開発したゾル-ゲル法を用いたシリカ系薄膜コーティング剤「Protector シリーズ」と、同技術のもとに開発された抗菌性・抗ウイルス性を有するクリアコーティング剤「TOP NOBAC Pro FRG」について紹介する。

2.シリカ系薄膜コーティング剤「Protector シリーズ」

シリカ系薄膜コーティング剤「Protector シリーズ」は、低温での成膜が可能なゾル-ゲル法を用いて開発したコーティング剤である。特長として、基材に塗布後、低温での熱処理により容易にシリカ系薄膜を形成することができる。製品ラインナップは、塗膜成分によってタイプが分かれ、無機タイプ「Protector S シリーズ」および有機-無機ハイブリッドタイプ「Protector HB シリーズ」がある。

2.1. ゾル-ゲル法によるコーティング材料の合成

ゾル-ゲル法とは、金属化合物の溶液を出発原料にして、加水分解・縮重合反応により、溶液→ゾル→ゲルの状態を経て無機材料を合成する方法である1)。液相で化学反応させることにより、低い温度で無機酸化物の薄膜形成が可能となる。一般的に、ゾル-ゲル法で得られる無機酸化物の塗膜は高硬度であるが、1μm以上の膜厚になると縮重合によってクラックが発生するという問題がある。一方、柔軟な有機材料とハイブリッド化した有機-無機ハイブリッド系塗膜では、クラックを抑制し厚膜化が可能になる2) 3)。また、有機/無機の成分比率や有機材料の種類の変更により塗膜特性を大きく変えることも可能である4) 5)。

2.2.塗膜の密着機構

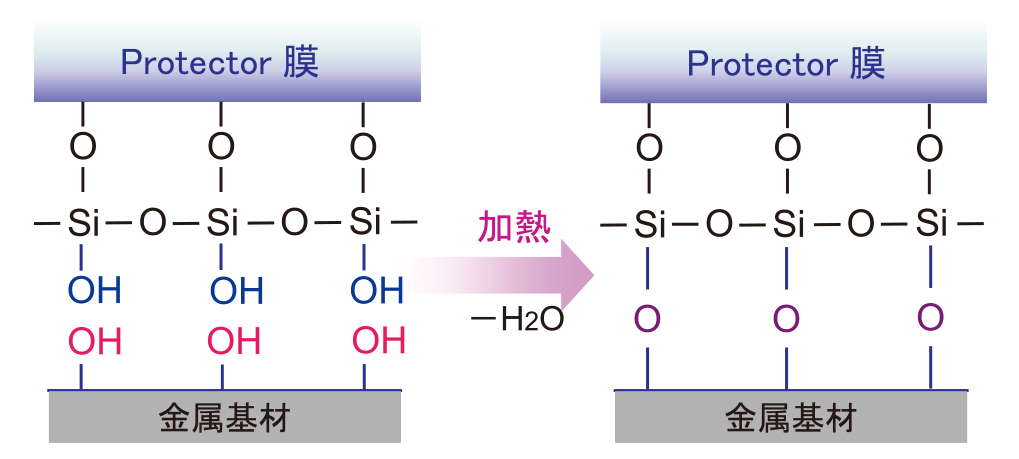

Protector シリーズの塗膜密着機構を図1に示す。基本的にはシラノール基(Si-OH)と金属素材表面の水酸基(OH)の脱水反応により酸素を介した共有結合を形成することで、基材と強固な密着性を確保している。また、有機-無機ハイブリッドタイプの塗膜では有機成分の種類により、基材との密着性をさらに向上させることができる。

図1 共有結合で基材と密着した塗膜の模式図

2.3.コーティング方法

Protector シリーズは、基材の前処理、コーティング剤の塗布、熱処理の簡便な処理工程で塗布できる。前処理は、脱脂や表面調整により基材を最適な表面状態にする役割を持ち、コーティング剤のぬれ性や密着性、耐食性に大きな影響を与える重要なプロセスである。塗布方法は、基材の形状やサイズに合わせてスプレーやディップスピンなどを選択できる。塗布後にコーティング剤の種類や基材の耐熱温度に応じて、熱処理により塗膜を硬化させる。

2.4. 塗膜特性評価

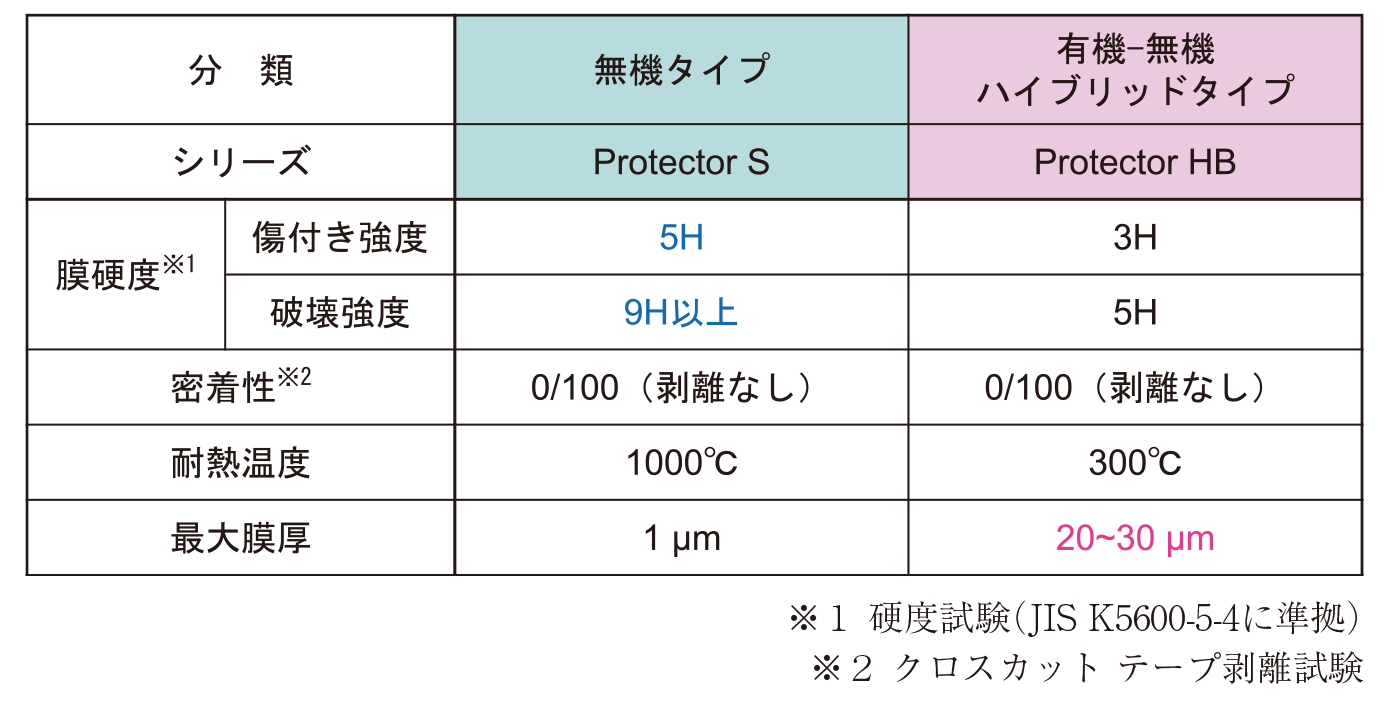

無機タイプの「Protector Sシリーズ」と有機-無機ハイブリッドタイプの「Protector HBシリーズ」の塗膜特性を表1に示す。基材にはガラスを用い、150℃で15分加熱硬化させて試料を作製した。

図1 Protector塗膜の特性

無機タイプは、膜厚を1μm以下にコントロールする必要があるが、無機成分由来の耐熱性に優れた高硬度の膜が得られる。有機-無機ハイブリッドタイプは、厚膜化が可能で、ハイブリッド化する有機材料の種類によって密着性などの特性を調整できる。

一般的な有機塗膜と比べ、どちらのタイプも耐食性、耐光性や電気絶縁性に優れており、薄膜コーティングの利点として、金属素材が有する金属質感や色合いを損なうことなく機能性塗膜を形成できる。

3.各種の金属素材における防錆効果

各種の金属素材における防錆効果について紹介する。前処理には各金属素材専用の前処理剤を用い、Protectorシリーズを塗布した後に評価した。

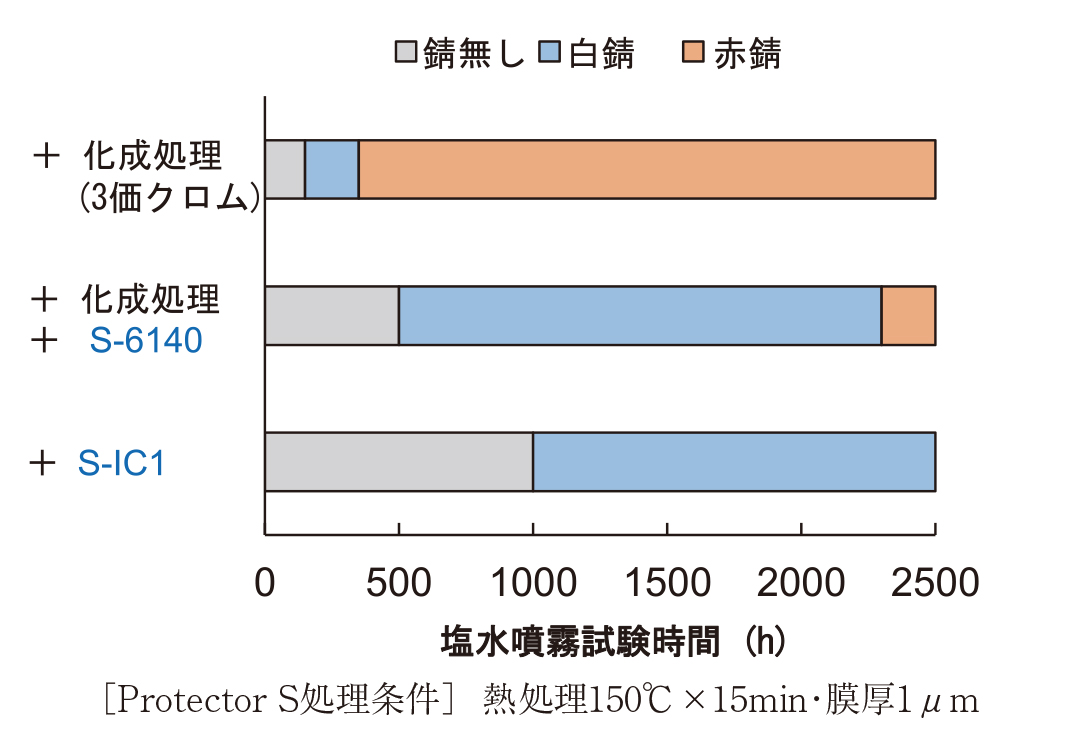

3.1. 亜鉛素材

Protector Sシリーズのうち、汎用タイプのProtector S-6140および高耐食性タイプのProtector S-IC1を用いた場合の亜鉛素材への防錆効果を示す。亜鉛素材に3価クロム化成処理を行った基材を比較サンプルとし、Protector S-6140を化成処理後に塗布したサンプルと、直接Protector S-IC1を亜鉛素材に塗布したサンプルで評価を行った。図2に塩水噴霧試験結果を示す。

図2 亜鉛素材に対する塩水噴霧試験結果

Protector S-6140を膜厚1μm塗布することで錆発生が著しく抑制され、高い防錆効果が認められた。また、高耐食性タイプのProtector S-IC1は、化成処理なしでも大幅に耐食性が向上しており、工程削減が期待できる。

3.2. アルミニウム素材

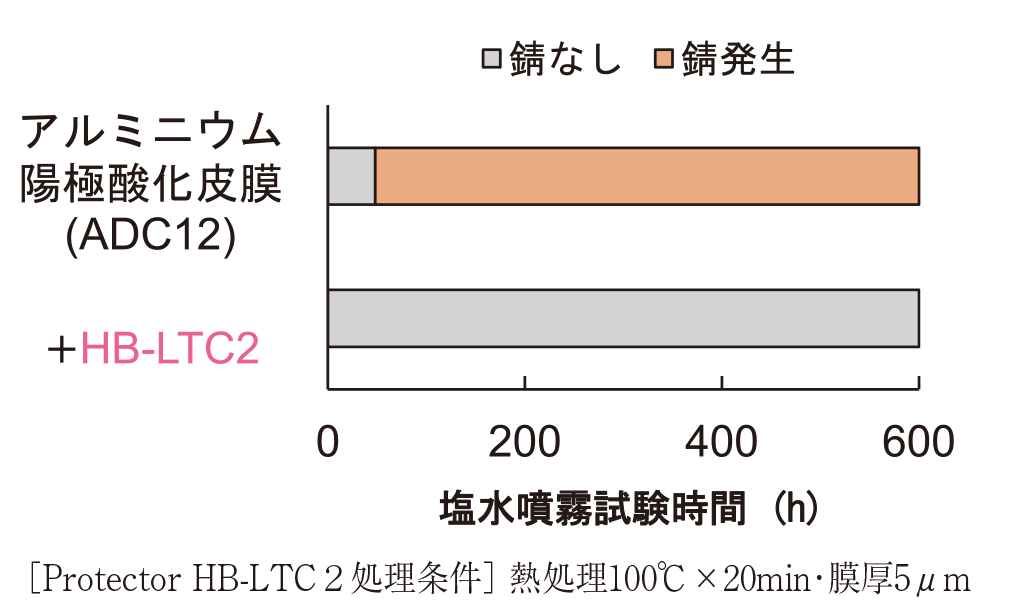

アルミニウム素材に、脱脂処理後、低温硬化タイプのProtector HB-LTC2を塗布して耐食性を評価した。比較サンプルとしてアルミニウム素材(ADC12材)を陽極酸化処理した基材を用いた。図3に塩水噴霧試験結果を示す。

図3 アルミニウム素材に対する塩水噴霧試験結果

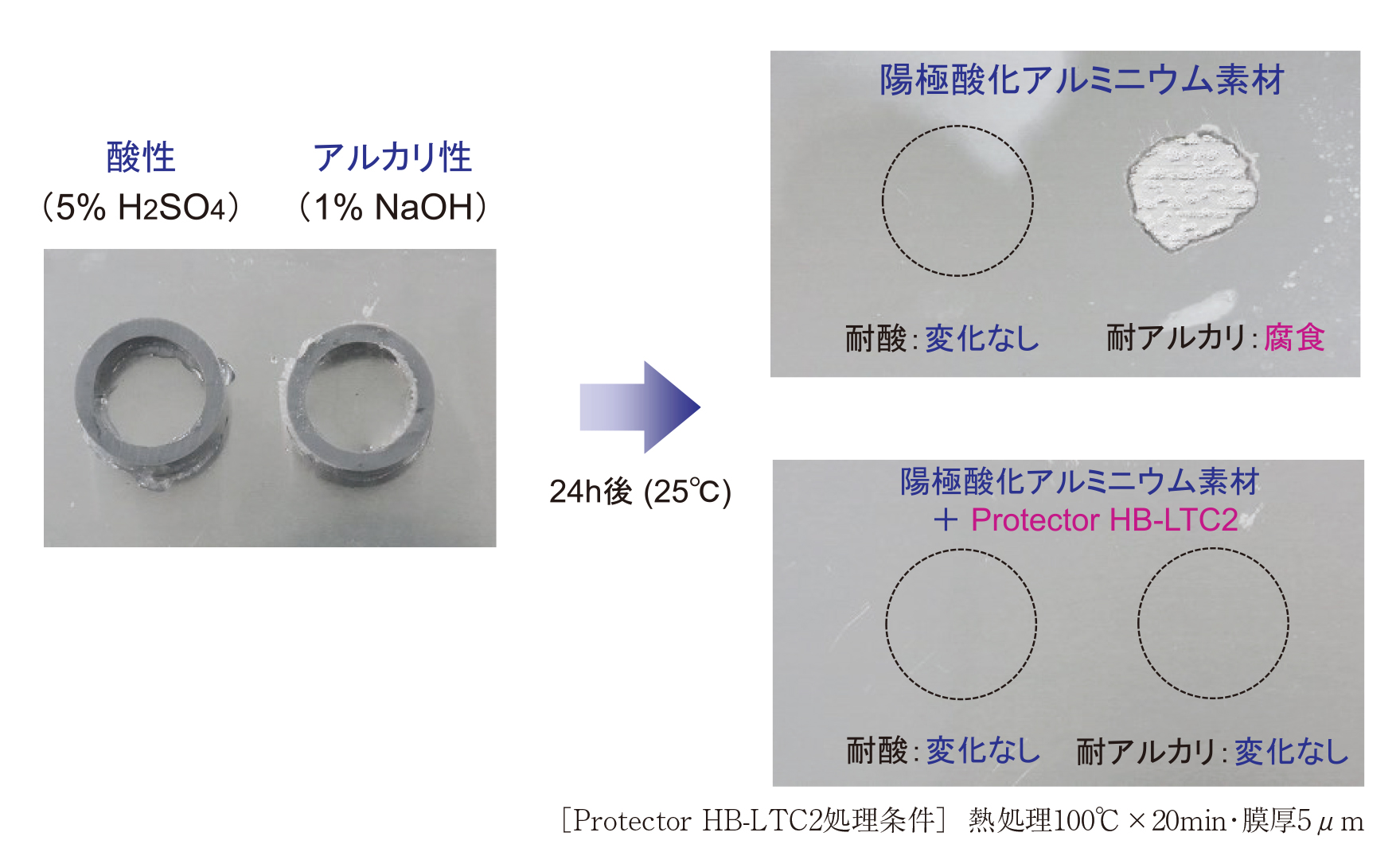

陽極酸化したアルミニウム素材にProtector HB-LTC2を塗布することで錆発生が著しく抑制されて、高い防錆効果が認められた。図4に、陽極酸化したアルミニウム素材に対する耐薬品性試験の結果を示す。

図4 陽極酸化したアルミニウム素材に対するProtector HB-LTC2の耐薬品性試験結果

陽極酸化したアルミニウム素材は、耐酸性に優れるものの耐アルカリ性に劣ることが課題であるが、低温硬化タイプのProtector HB-LTC2を塗布することで素材にクラックを生じることなく、耐アルカリ性を大幅に改善できる。

3.3.マグネシウム素材

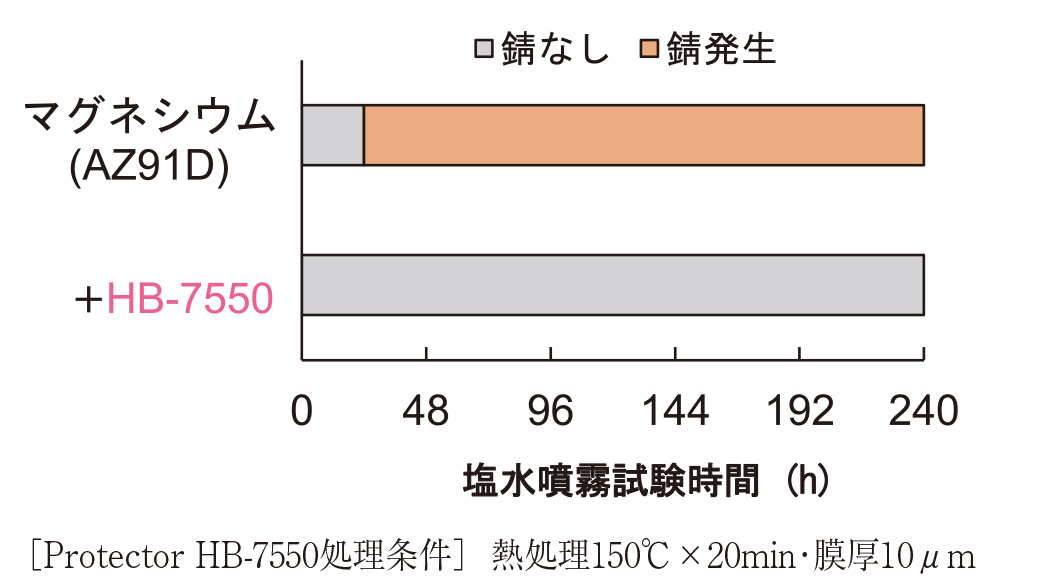

マグネシウム素材(AZ91D材)に、脱脂・表面調整処理後、Protector HB-7550を塗布して耐食性を評価した。図5に塩水噴霧試験結果を示す。

図5 マグネシウム素材に対する塩水噴霧試験結果

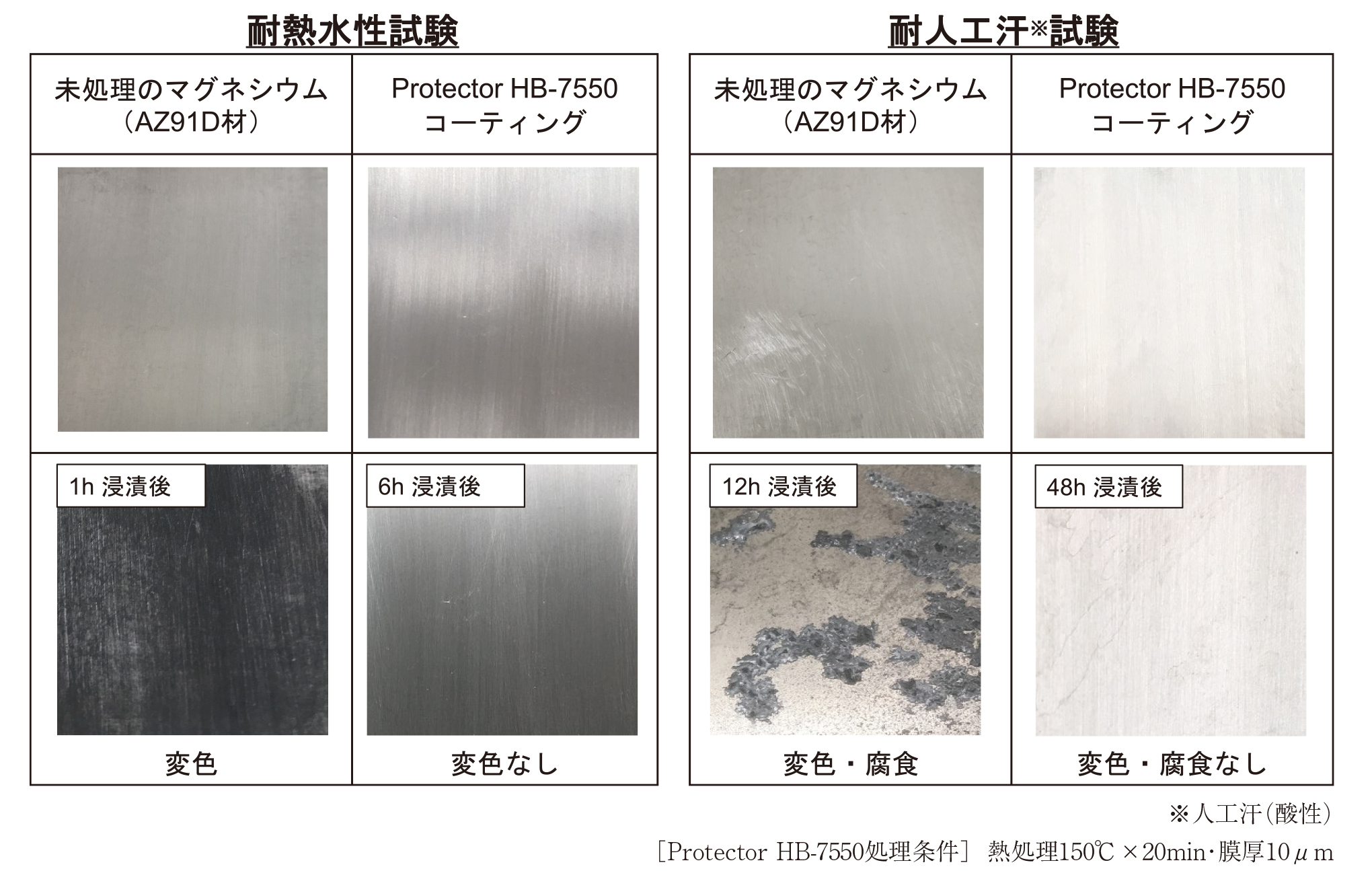

マグネシウム素材にProtector HB-7550を塗布することで錆発生が大幅に抑制されて、高い防錆効果が認められた。マグネシウム素材に対する熱水浸漬試験、人工汗試験の結果を図6に示す。

図6 マグネシウム素材に対するProtector HB-7550の熱水浸漬試験・人工汗試験結果

マグネシウム素材は耐食性が低く、使用環境によってはすぐに変色や腐食が発生するが、高耐食性タイプのProtector HB-7550を塗布することで耐食性の大幅な改善が可能である。

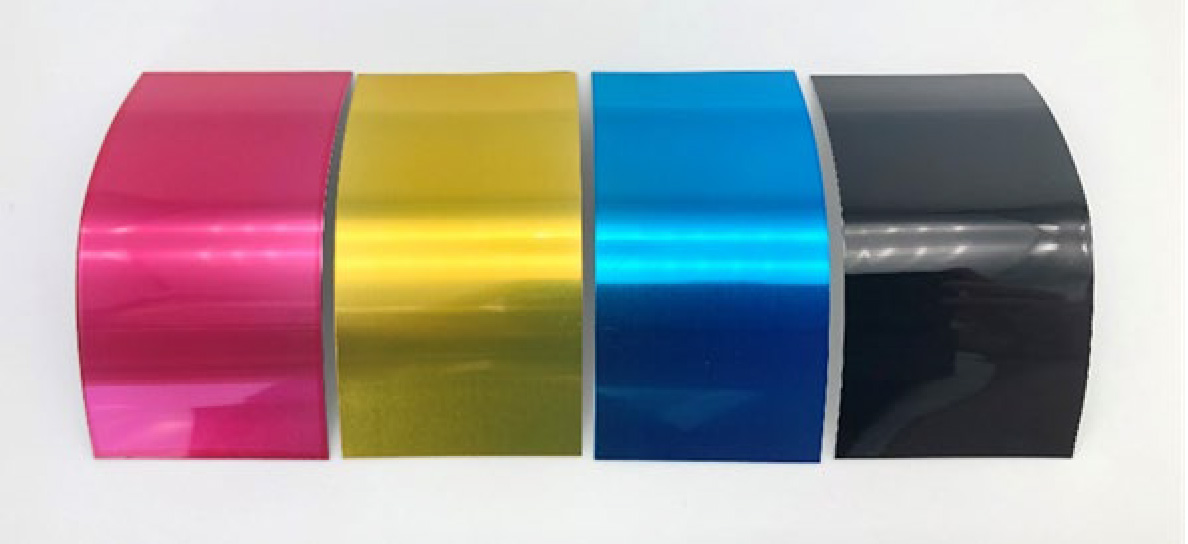

4.着色による加飾・意匠性向上

Protector シリーズでは、コーティング剤に着色剤(赤色、黄色、青色、黒色)を加えることで防錆効果を維持したまま着色が可能である。各種着色剤を用いて加飾した塗膜の外観写真を図7に示す。

図7 アルミニウム素材上の加飾例

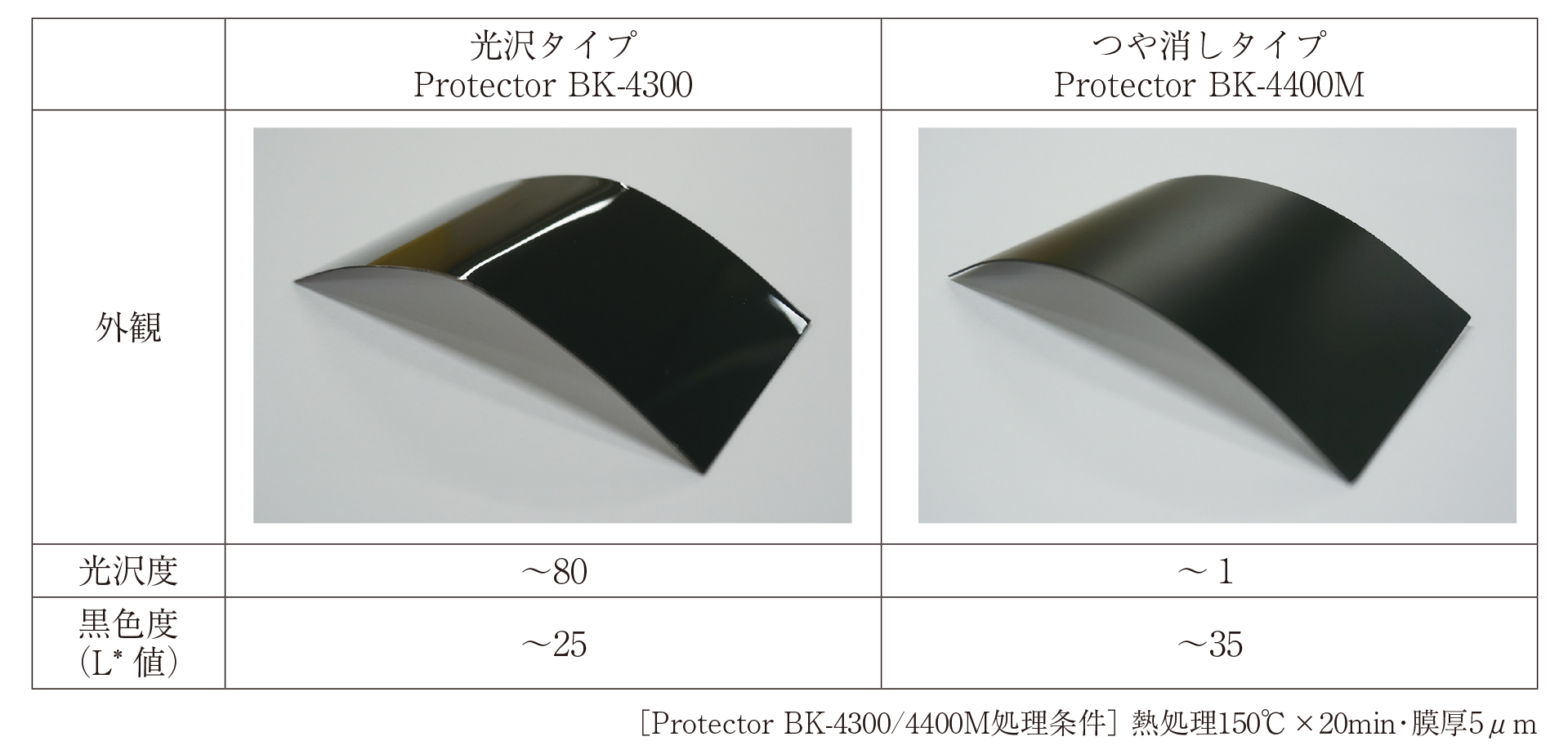

耐光性に優れた着色剤を用いているため、太陽光による脱色や変色は起こりにくく、色調が安定した加飾塗膜が得られる。また、着色剤を組み合わせることでオリジナルな色調を得ることができ、フィラー成分の添加によりつや消し~光沢調まで、光沢度の調整も可能となる。光沢度を調整した黒色塗膜の外観写真を図8に示す。

図8 黒色タイプのProtector BK-4300/4400M塗膜の外観写真

5.抗菌性・抗ウイルス性を有するクリアコーティング剤「TOP NOBAC Pro FRG」

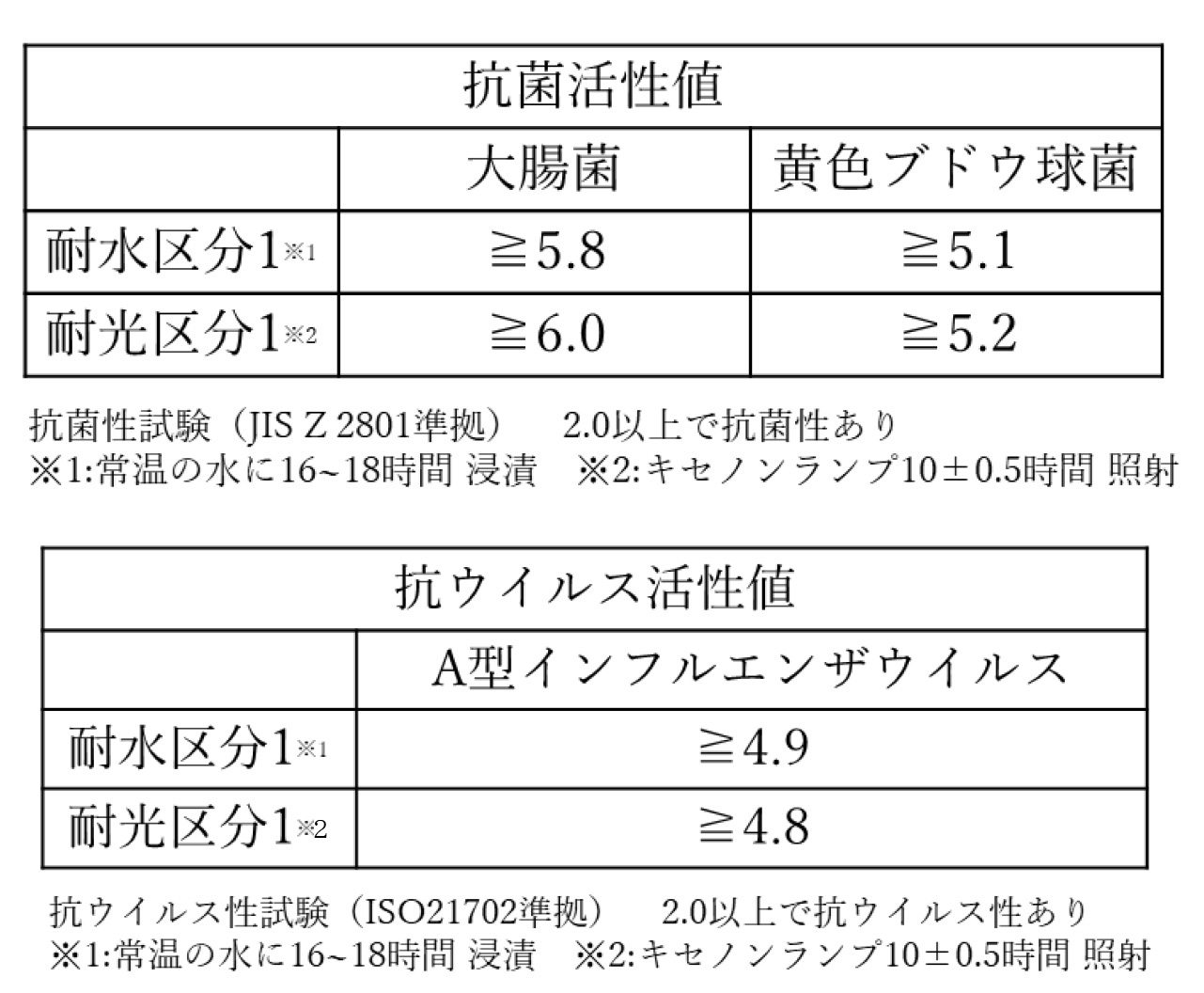

TOP NOBAC Pro FRGはProtector から派生した製品であり、塗膜は抗菌性・抗ウイルス性を有する。TOP NOBAC Pro FRGをガラス上へ塗布した際の抗菌・抗ウイルス効果を図9に示す。SIAA(抗菌製品技術協議会)の規定する耐水・耐光試験によって、その塗膜には高い持続性があることが認められた。塗膜は透明性が高く、アルミニウム素材や樹脂めっき上にも塗布できるため、素材の質感をそのまま残すことができる。

図9 ガラス基材に対するTOP NOBAC Pro FRGの抗菌・抗ウイルス効果

6.おわりに

金属素材への防錆処理技術として、シリカ系薄膜コーティング剤「Protectorシリーズ」とその技術のもとに開発された抗菌性・抗ウイルス性を有するクリアコーティング剤について紹介した。Protector シリーズによる薄膜コーティングでは、金属素材の質感を維持しながら高機能を付与できる。特に、低温硬化タイプのProtector HB-LTC2では陽極酸化したアルミニウム素材にクラックを発生させることなく、耐食性や耐アルカリ性を向上させることができ、これまで適用できなかった新規用途への展開が期待できる。

今回、金属素材への防錆効果について紹介したが、シリカ系薄膜は有機塗膜にはない特性を有しており、耐食性だけでなく高硬度、耐熱性、耐光性、抗菌性、抗ウイルス性などを有する多様な機能性塗膜としての展開が期待できる。今後、時代の変化に合わせたニーズに対応できるよう機能性に優れる製品ラインナップの充実を図り上市していきたい。

参考文献

-

1)作花済夫著;ゾル-ゲル法の科学、アグネ承風社(1988)

2)作花済夫著;ゾル-ゲル法の応用、アグネ承風社(1997)

3)幸塚広光監修;ゾル-ゲルテクノロジーの最新動向、シーエムシー出版(2017)

4)ゾル-ゲル法および有機-無機ハイブリッド材料、技術情報協会(2007)

5)野上正行監修;ゾル-ゲル法の最新応用と展望、シーエムシー出版(2014)

著者

嶋橋克将

奥野製薬工業株式会社

総合技術研究部 第七研究室

問合せ先

https://www.okuno.co.jp/inquiry/

初稿 2020年11月13日

更新 2022年10月13日

-183x137.jpg)