ハードコートの性能向上・塗料に関わる新技術

4. 塗装

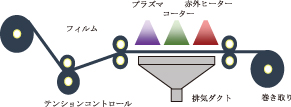

ハードコート塗装の流れを図4に示す。塗装の際には一般的にコーターを使うことが多い。塗装環境や対象によりその種類は多岐にわたるが、代表的な方法を一部紹介する。

図4 Roll to Rollを用いたハードコート塗装の一例

a 概要図

b 写真

・スプレーコーター

圧縮した液体をノズルに開いた細かい穴から噴霧することで、凹凸のある基板にも均一な膜を生成する技術。塗布可能な対象物の幅が広い。

・エレクトロスプレーコーター

電界を用いて塗液を吹き付ける技術。静電力によりスプレーコーターより更に薄く、均一な膜を形成する。

・ディップコーター

コーティング液に付けた試料を低速で引き上げる事により塗膜を形成する技術。引き上げ速度により膜厚の制御が容易である。

・バーコーター

番線を巻きつけた直棒を転がすことにより、均一な塗膜を生成する技術。面内に均一性の高い膜を形成できる。

また、上記コーター等で塗布した後、ヒーター等を用いて溶媒を蒸発・乾燥させ、塗膜を硬化させることも多く、特にカーボンヒーターがよく用いられる。この時に形成される膜はその性質により二種類に分類される。

・熱可塑性塗膜

溶剤の揮発のみによって塗膜を形成する。元の溶剤で再び溶融し、また熱を加えると軟化する性質をもっている。

・熱硬化性塗膜

塗膜を形成する過程で塗膜を形成する要素が化学結合し、さらに分子量の大きな塗膜を形成する。一度硬化すると構造が変わるため、元の溶剤にも溶けづらくなる他、熱を加えると硬化する性質を持っている。

特にハードコートにおいては耐薬品性から熱硬化性塗膜を用いることが多く、二液性塗料を用いることで更に耐薬品性を高めたものも存在する。熱硬化性塗膜の一部は紫外線(UV:Ultra Violet)硬化樹脂を用いており、ハードコートにおいても特に有機系に多く用いられている。この手法を用いる場合架橋構造を増やし、超高分子量の膜を形成することで硬度が上がることが知られているが、収縮による密着性の低下や濁りの発生等とトレードオフの関係にある。

上記のように塗布に関わる装置は多く存在するが、水性の塗料やシリコン系ハード塗料などは塗布する対象物によって弾かれてしまい、うまく塗布できない場合も多々存在する。この時一般にはプライマーと呼ばれる下塗り塗料が使われるが、重ね塗りの手間やコストカットのため、近年ではドライでの塗布前処理も使われ始めている。

・プライマー

塗装前の下塗り塗料。機能性をもたせたものも多く存在する。

・UV

紫外線でオゾンを発生させ、塗装対象表面の親水性・密着性を向上させる技術。

・プラズマ

塗装対象表面で化学反応を起こし、親水性や密着性を向上させる技術。

5. まとめ

ガラスなどの保護に用いられるハードコートは、特に液体塗料であるコーティング剤は表面硬度・透明性・耐薬品性が求められている。その原料から有機系・シリコン系・金属系の3種類に分類され、それぞれのメリット・デメリットが存在する。特に硬度の高いシリコン系(鉛筆硬度4H程度)や、塗布性能の高い有機系(鉛筆硬度HB程度)が使われることが多い。

塗料は原料を粉砕し、溶媒に分散させることにより作られるが、近年ではVOC低減に有効なドライプロセスである、プラズマ技術が注目されている。この技術を用いることで原料そのものを親水化させ、水への分散性を向上させることができる。この技術を用いてシリコン粉体を表面改質し、様々な溶媒に混ぜる試みや、有機系ハードコートの分散時にシリコン粉体を混ぜたハイブリッド型(鉛筆硬度2H程度)も存在する。分散させた塗料を塗布する際には、コーターを用いることが一般的である。シリコン系ハードコート材料は使用可能な溶媒の種類が少ないため、前処理としてプライマーやUV、プラズマを用いることもある。

乾燥・硬化の際にUVを用いることも多く、その際の架橋構造により有機系コーティング剤の硬度調節が可能であるが、材料の収縮率とのトレードオフとなっている。今後は有機系ハードコートにシリコン粉体を混ぜたハイブリッド型や、プラズマを用いて塗布性能を高めたシリコン系ハードコートが主流になるものと推測される。

執筆者 Profile

前原大介(まえはら だいすけ) 株式会社 魁 代表取締役

<『塗布と塗膜』Vol.5 No.1 掲載>